Kindling Cracker

Posted on Tue 24 August 2021 in DIY & Workshop

Kürzlich habe ich mir ein Schweißgerät angeschafft. Primär ist es ein TIG-Schweißgerät, aber man kann auch Elektrode-Schweißen damit. Ich hab zwar vor Jahren mal einen kleinen MIG/MAG-Schweißkurs besucht und viel Spaß dabei gehabt, aber TIG und Elektrode sind totales Neuland für mich. Und ich vermute, dass auch MAG nach der Zeit nicht mehr wirklich gut geht. Also wieder neu lernen.

Und das geht am besten mit einem konkreten Projekt, das nicht zu schwierig ist. Und so versuche ich mich heute daran, einen Kindling-Cracker zu bauen. Nun werdet Ihr mit Recht fragen, was in aller Welt ein "Kindling Cracker" sein soll. Ganz einfach: das ist eine kleine Vorrichtung aus Stahl, mit der man Holzscheite relativ gefahrlos in Anzündholz verwandeln kann. Das Prinzip beruht darauf, dass man eine Art Axtkopf mit der Schneide nach oben in einem Stahlrahmen befestigt, oben noch einen Sicherheitsring montiert und dann das Holzscheit in die Vorrichtung stellt und mit einem Hammer drauf haut und so Holz spaltet, ohne sich dabei den Daumen abzutrennen, wie es sonst üblich ist, wenn man das mit Beil und Hackstock macht.

Sowas kann man kaufen, aber selbermachen ist viel schöner und der Sinn war ja, Schweißen zu lernen. Also habe ich ein bisschen Stahl gekauft. Für den Ring und die seitlichen Streben habe ich mich für 20mm Vierkantstahl entscheiden. Der sah sehr stabil aus und ich hoffe, dass ich da nicht gleich ein Loch reinbrenne...

Measure once cut twice

... oder so ähnlich lautet die Handwerkerweisheit in den USA. Gemeint ist damit, dass man es nicht so machen soll, wie ich. Denn wenn man ein Stahlquadrat von 20cm Kantenlänge haben will, dann sollte man keine 25cm Stücke schneiden. Aber ich greife vor.

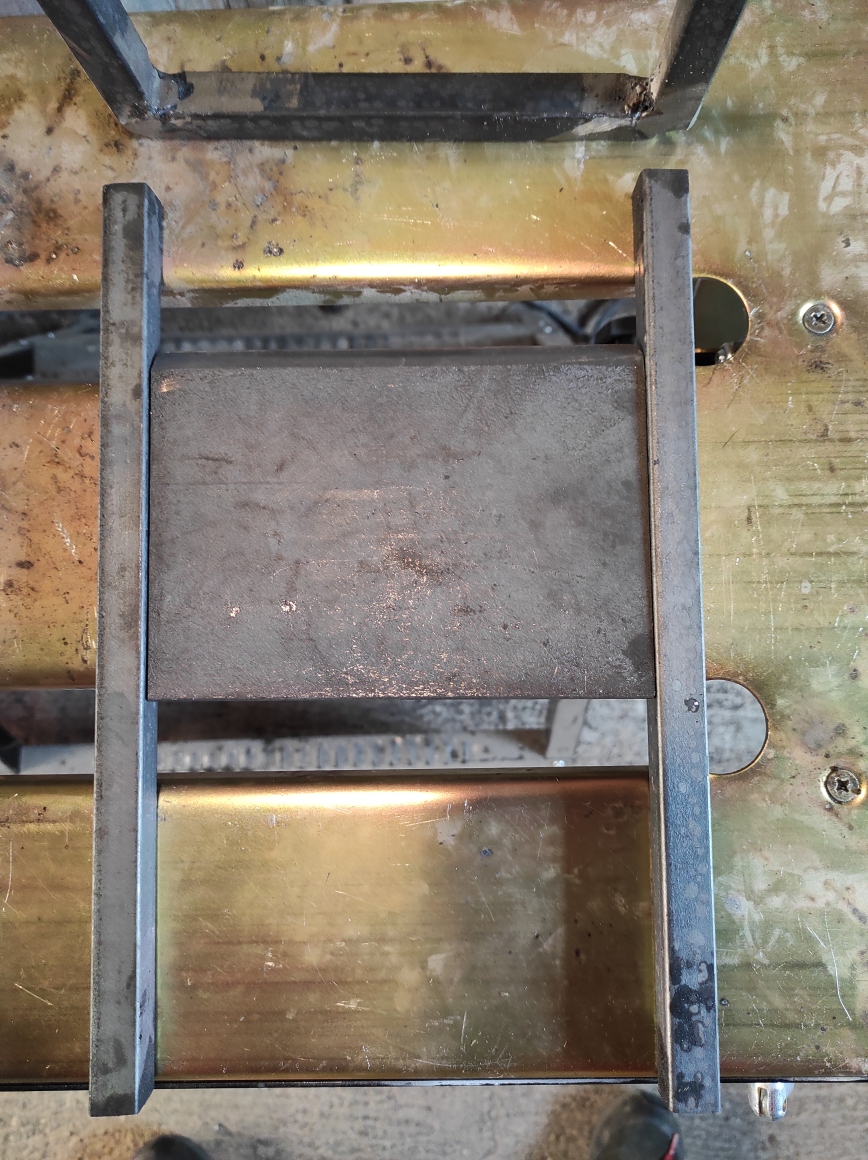

Zuerst schneiden wir mal den Vierkantstahl zurecht: 20cm Stücke auf Gehrung mit der Kaltkreissäge, oder wenn man keine hat, mit der Flex. Merke: 20cm sind weniger, als 25cm. Keine Ahnung, warum ich das im ersten Durchgang verbaselt habe. Aber hier sieht man die Früchte meiner letztlich erfolgreichen Sägetätigkeit:

Sieht doch garnicht so schlecht aus.

Lasset Metall schmelzen!

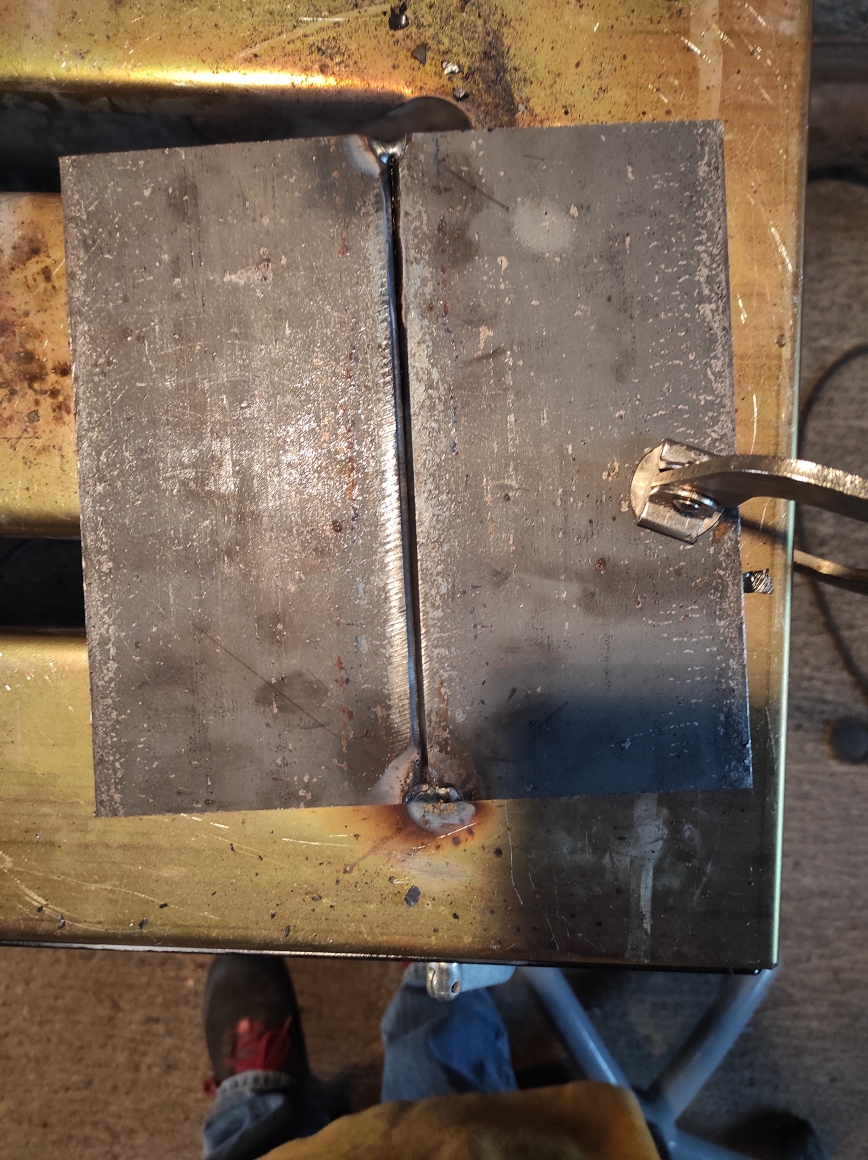

Nun kann man das so noch nicht verschweißen, denn die Stäbe sind 20mm dick und der Schweißzusatzstoff wird sich nie und nimmer in diesen winzigen Spalt hineinfinden und außerdem soll ja nicht einfach flüssiges Metall draufgetropft werden, sondern das Basismaterial schön aufschmelzen und mit unserer Elektrode verschmelzen, so dass wir eine schöne belastbare Schweißnaht bekommen. Dazu müssen wir erstmal ein bisschen Material wegschleifen, so dass wir an den zu schweißenden Stellen einen schönen V-förmigen Spalt bekommen in dem wir dann schweißen können. So sah das dann aus, auch wenn es schlecht zu erkennen ist, weil die blöde Handykamera die Perspektive so verzerrt:

So wie ich das geschliffen habe, wird nicht alles Material verschweißt werden, denn in der Mitte habe ich recht viel stehen lassen. Aber das sollte stabil genug sein.

Also alles wieder im Quadrat ausrichten und mit Klemmen fixieren. Schweißgerät an, Elektrode (3.2mm RR) rein und mal grob den Strom einstellen – ich fang mal mit 130A an – das ist an der Obergrenze für die Elektrodenstärke, aber ich hab gehört, dass Anfänger sich leichter tun, wenn sie sich eher auf der "heißen" Seite halten. Eine Weile rumfummeln bis die blöde Elektrode zu zünden geruht und dann schön zusammenschweißen. Also erstmal nur eine kleine Heftung in jede Ecke, damit sich nicht alles verzieht, Moment warten, Schlacke abklopfen und die Spalten schön zuschweißen. Kurz abkühlen lassen, Schlacke abklopfen, laute Flüche ausstoßen, weil das teils überhaupt nicht schön geworden ist.

Einige Nähte sahen auf Anhieb OK aus, aber andere waren furchtbar: Irgendwie voller Krater, oder einfach nicht vernünftig gefüllt und an anderer Stelle dann zu dick geworden. Also in den Schraubstock und nochmal ordentlich mit dem Winkelschleifer bearbeiten, bis die halbwegs brauchbaren Schweißnähte schön glatt sind und die schlechten nochmal neu öffnen für den zweiten Versuch – oder den dritten ...

Hier ein Beispiel für eine wieder aufgeschliffene Stelle:

Und so sah sie nach dem 2. Versuch aus:

Besser – so wird's doch langsam. Diese hier gefällt mir z.B. ganz gut und ist nach dem Abschleifen schön glatt:

Einen viereckigen Ring haben wir nun also schonmal. Aber wir brauchen ja noch mehr.

Klinge und Basis

Unsere Klinge machen wir aus einer 12mm Stahlplatte. Erstmal zurechtschneiden, so dass sie am Ende zwischen die beiden Stützen passt und dann mit dem Winkelschleifer eine Schneide dranschleifen.

Nun die Klinge an die Stützen anschweißen – dazu müssen wir aber erstmal die Seiten der Klinge ein bisschen anschleifen, damit wir das vernünftig verschweißen können.

In jede Ecke eine kleine Heftung und losbraten:

Nicht wirklich schön, aber es scheint zu halten:

Nun dringend mit dem Winkleschleifer bearbeiten, damit es nicht ganz so gepfuscht aussieht ;-)

Als nächstes kommt das eingangs gebastelte Viereck nun auf die Stützen mit der Klinge:

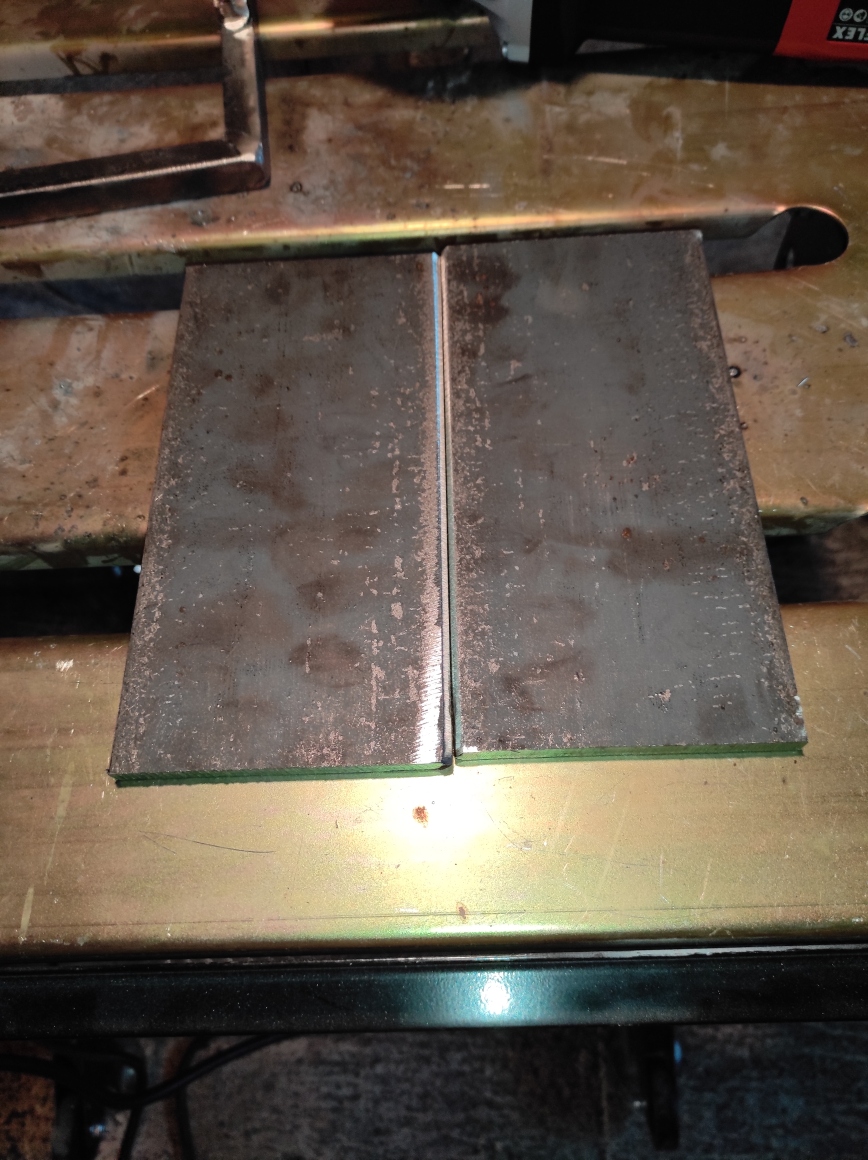

Damit das Konstrukt auch stehen bleibt, brauchen wir nun eine Fußplatte. Ich habe aber keine 20x20cm Stahlplatte da – nur zwei halb so große. Die verschweißen wir in der Mitte:

Mit dem oberen Teil der Schweißnaht bin ich sehr zufrieden und ich dachte schon, dass ich nun zum Großmeister des Elektrodenschweißens werde. Jedoch verließ mich mein Talent offenbar nach dem Neustart mit frischer Elektrode und der untere Teil ist wieder ziemlicher Pfusch geworden.

Aber wie las ich im weisen Netz – "Grinder and paint make me the welder I ain't...". Wohl wahr:

Als nächstes galt es, den Spalter auf die Grundplatte zu schweißen.

Testlauf

Nun muss das Teil natürlich erstmal ausprobiert werden. Also schnell ein Scheit Holz besorgen, rein stellen und mit dem Hammer draufhauen. Geht gut. D.h. ich lasse das so wie es ist und schweiße nicht noch so kleine Keile auf die Klinge, um die Spaltwirkung zu erhöhen. Notfalls kann man das dann später noch nachrüsten. Nur die Klinge werde ich noch etwas nachschärfen.

Säubern und lackieren

Als erstes muss das ganze gesäubert werden – mit der Drahtbürste im Winkelschleifer schön von oben bis unten gründlich durchbürsten, bis der ganze anhaftende Mist weg ist.

Nun das Ganze noch schön lackieren, damit die Narben meiner Schweißkunst gnädig bedeckt werden. Dafür habe ich mir eine Dose "Schmiedelack" besorgt. Der fungiert als Grundierung, Rostschutz und Lack in einem, also ideal für Pfuscher. Meiner ist anthrazitfarben mit so Glimmerkörnchen drin. Zum Lackieren verwende ich meine professionelle Lackierkabine – auch als "großer Pappkarton" bekannt:

Fazit

Nun ist es also vollendet, mein Wunderwerk.

Ich finde, dafür, dass das mein allererstes Schweißprojekt war, ist es garnicht so schlecht geworden. Allerdings muss ich zugeben, dass ich noch wirklich viel zu lernen habe in Sachen Schweißen. Und so habe ich im Laufe des Projekts geschätzte 80% der Zeit nicht mit Schweißen verbracht, sondern mit Winkelschleifen. Zum einen, um die Teile vorzubereiten, aber noch viel mehr für die Nachbearbeitung: verhunzte Schweißnähte wieder wegschleifen, um neu anzusetzen, oder wenigstens um sie etwas weniger furchtbar aussehen zu lassen. Und ich bin froh, mehrere Winkelschleifer zu haben. Im ersten hatte ich die Drahtbürste, im zweiten eine Trennscheibe und im dritten und meistgebrauchten eine Schruppscheibe. So konnte ich schnell im Wechsel bürsten und schleifen, ohne jedes Mal das Werkzeug auswechseln zu müssen.

Neben dem Winkelschleifer braucht man noch jede Menge Schutzausrüstung: Werkstattjacke, Lederschürze, Schweißerhandschuhe, Automatikschweißhelm, Baumwollkappe (damit einem nicht der Funkenregen die Haare absengt), Schutzbrille/Gesichtsschutz, FFP2-Maske und Ohrstöpsel. Offenbar sah ich voller Montur so beeindrucken aus, dass die beste Ehefrau von allen fast einem Lachkrampf erlegen wäre, als ihr Auge auf mich viel.

Das nächste, was ich gelernt habe ist, dass man echt dauernd die Lüftung in der Schweißhöhle laufen haben muss, weil Elektrodenschweißen eine sehr rauchige Angelegenheit ist.

Nun werde ich noch ein bisschen mehr üben und sobald es ein kleines bisschen weniger peinlich ist will ich mein Glück dann mal mit TIG- und MAG-Schweißen versuchen. Beides sollte deutlich sauberer sein und zumindest MAG hatte ich, wie gesagt, schonmal in einen Schnupperkurs gemacht und es erschien mir deutlich leichter, als Elektrode. Mal sehen wie blöd ich mich dabei anstelle...

Nachtrag

Inzwischen habe ich eine neue Version gebaut, die ich noch etwas besser finde.